如何阻止吹膜生产中的树脂“流失”

你遇到过树脂的“流失”吗?昂贵的塑料从你的生产控制系统中“溜走”了,并且这一过程是在生成膜的厚度和宽度有少量超标的情况下不知不觉发生的。大多数的吹塑薄膜不到0.1mm厚,所以超出15%是很难被加工者测量或察觉的,直到你意识到原料库中有15%的树脂毫无踪迹地消失了。

实际上,每条生产线都会有一些树脂的浪费。对于高度自动化的挤出生产线而言,流失的树脂应处于产品生产的安全限度之内(设定点加上设备的误差)。但对于那些没有实现自动化的生产线而言,将会有更多的树脂流失。这种流失不仅没有带来收入,而且还浪费了电能、设备的运行时间、人力成本和管理成本等。

在吹膜过程中的树脂流失(与运输或搬运过程中的颗粒损失不同)主要来自两个方面的原因:长期的微小厚度误差(快速或慢速),以及不受控制的薄膜宽度。本文将讨论其产生的原因并提出解决方案。

慢速厚度误差

通常,吹塑薄膜上的凹点是困扰加工商的一个难题,制袋、封口和印刷都会因薄膜厚度的不均匀而受到影响。一般情况下,还没有任何一台吹膜模头能够制造出厚度分布很完美的薄膜,因此薄膜上常出现连续的凹点,这就迫使操作者必须按照薄膜最小厚度的操作条件进行操作,由此便带来了树脂的浪费。

当操作者检测到一个凹点(如图1 A所示)后,他们通常会通过减慢牵引速度或加快挤出速度来使凹点变厚。如果这一方法能直接将树脂填在凹点的位置上,当然是很好的,因为这样就不会造成树脂的浪费。但实际情况是,在向薄膜最薄的位置添加材料的同时,也会相应地增加整个薄膜的厚度(如图1 B所示)。薄膜的宽度越宽,以及平均厚度与最小厚度的差值越大,树脂的损失也就越大。

图1 当吹膜操作人员发现一个凹点后(图A),会增加整个薄膜的厚度(图B),这将浪费大量的树脂材料

对此,可采取的解决方案是:花费一些资金和时间,去修正那些长期产生凹点或凸点的模头,最好的办法就是制定一个清洁模针(pin)的时间表。根据2家吹塑薄膜模头制造商的建议,若采用尼龙原料,应每4~6个月清洁一次模针,这是因为尼龙容易结焦。特别是采用自动厚度控制手段时,尤其应该这样做。从一定程度上说,自动厚度控制并不能抵消尼龙结焦的影响。

对于其他种类的树脂,每9个月应该清洁一次模针。一定要检查模针和模头镀层是否有沙眼。如果必要,应马上进行重新加工和电镀。

对模头检修完成后,应进行一次试运行,以确认薄膜上的凹点已经去除,同时告诫操作员:凹点问题已经解决,不要再习惯性地添加额外的材料来填补那个已经不存在的凹点。

如果准备购买一个二手模头,对模针和模头的检查也非常重要。在购买之前,要全面检查模头是否有修理过的痕迹。通常,劣质的二手模头在使用过程中会发生树脂流失,从而造成巨大的损失,甚至超过购买二手模头所节省的钱。

快速厚度误差

向已存在微小厚度偏差问题的模头中加入膜泡内冷系统(IBC),将导致树脂更快速的流失。这是因为,在制造吹膜模头的过程中,就形成了一个预钻孔的IBC通道,这为日后添加IBC提供了方便。然而,当加工商们为其模头升级的时候,很可能会忘记这已经不再是一个新模头了。他们经常会为提高20%~40%的生产率而激动不已,但却忘记了保持对薄膜厚度偏差的关注。因此,虽然提高了30%的生产率,但在IBC模式下长期存在的微小凹点却没有得到及时补救,最终往往因树脂的流失而带来了30%的成本增加。

对此,可采取的解决方案是,如果需要,在安装IBC之前对模头进行检查和整修;然后利用现有的技术自动测量、调节和控制薄膜的厚度。在此过程中,要确保操作人员了解怎样从自动厚度测量系统中收集信息。通常,控制系统并不会自动防止树脂的流失,因此操作人员必须经过培训,理解测量数据的含义,并能迅速采取校正措施。一般,设备制造商会提供这样的培训,吹膜工艺咨询公司或者升级设备的控制系统制造商也会提供相关的培训。

折径过大

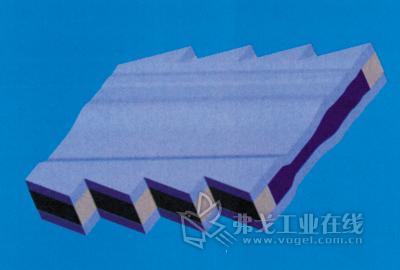

在没有IBC或自动折径控制的吹膜生产线上,操作者为了维持膜泡的大小,一般会将周期性充气的膜泡膨胀到超过要求的尺寸,以抵消通过第一个轧辊时由于气体泄露而导致的膜泡变小。根据上一个轧辊的情况,膜泡膨胀周期可以设定在30min~4h之间。一般,手动充气会导致产品超过要求宽度(最大增量达19mm),并且超宽的状况可能持续4h(如图2所示)。

图2 为维持膜泡的尺寸,当吹塑薄膜膜泡出现周期性的过度膨胀时,也会造成树脂的浪费。图中这种超宽的尖峰会持续数小时

当气流急速进入膜泡中对其充气时,会在气道入口周围产生真空,即所谓的文丘里效应,从而牵引着膜泡离开风环的位置,并使膜泡的尺寸变小。此时,操作者会本能地放慢充气的过程,以阻止这种现象,但这会延长产品超过标准宽度的时间周期。

上述这种情况会从两个方面引起树脂的流失:第一,产品宽度会周期性地超过所需的宽度;第二,当设定较大尺寸的时候,材料将会比需要的厚度略薄(如图2所示),所以操作者需要增加更多的树脂以满足最低厚度要求。

我们测试了4种不同厚度(0.6密尔、1密尔、3密尔和6密尔,1密尔=0.001in.)、幅宽60in.(1524mm)的薄膜在12h(一个周期)内树脂的损失量(lb/min)。操作者每小时为膜泡充气一次。结果显示4种厚度的薄膜每分钟树脂损失量并没有太大区别,这是因为测试结果只是描述了在幅宽边缘额外耗费的材料。这些额外消耗的树脂材料对于一个循环来说可能是很少的,但经过一个长时间运行,这种损失就非常可观了。以测试数据为例,额外耗损的量大约是41lb(18.6kg)/周期。假定在开工率100%的情况下,损失量则接近24000lb/年(10886kg/年)。若在更加合理的88%的开工率下,一条生产线也会有超过20000lb/年(9072kg/年)的树脂损耗。

对此,可采取的解决方案是,采用自动折径控制系统,连续检查折径与设定点的差别,并在必要的时候进行及时调整,以减少因膜泡充气所导致的物料损耗。同时,还要确保控制系统具有使气体从膜泡中被抽出而非排出的功能。这是因为,吹膜膜泡内部的压力非常低,不能为气体离开排气孔提供动力。一般,非IBC模头有一个通向模头的通道,可为膜泡供应填充气体,当膜泡太大时,也可以将气体排出。

此外,控制系统能在没有产生文丘里真空的条件下控制快速充气过程,从而使每个循环周期生产出更多的薄膜。一个吹膜加工商通过30天的研究发现,与产生文丘里真空的手动膜泡充气相比,自动折径控制系统可在相同的生产周期里提高8%的产量,这一产率的提高得益于更快的启动和膜泡尺寸转换的速度。

总之,上述所有这些阻止树脂流失的方法中,都涉及到了一定量的设备停工检修期。对于加工商而言,在目前的订单或维护保养预算情况下,花费时间和金钱进行停工检修似乎很难。假设一台吹膜设备的开工率达到99%,那么每年最多只有87h用于对设备的检修和更新。但是,如果能够多花点时间用于设备的改进,就能够减少树脂的损耗,并能够生产出质量更好的产品。

- 上一篇:低成本、高性能PET打包带生产技术设备 2014/6/20

- 下一篇:高效节能的感应螺筒加热技 2014/6/20