新设计成就节能挤出机

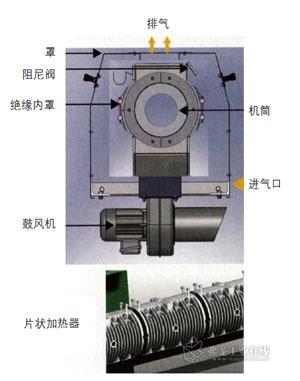

戴维斯-标准公司推出了一种新的挤出机机筒加热器/冷却器的设计EEACEH,该设计通过一个装在加热器/冷却器排气部分的阻尼阀系统来减少对流损失,从而降低能源消耗。

一个新的挤出机机筒加热器/冷却器的设计已被证明可以比一般的设计减少高达33%的能源消耗。这一设计由戴维斯-标准有限责任公司(以下简称“戴维斯-标准公司”)开发,并冠以“节能、空气冷却、电加热”(EEACEH)系统。据称,这种正在申请专利的新设计可以减少辐射和对流的热损失。

在一个带有空气冷却、电加热(ACEH)机筒的典型单螺杆挤出机中,当需要加热控制机筒分段温度时,就要提供电力,而电力会以热能形式消散。当热量必须从机筒中排除时,风扇就会推动机筒外部翅片表面上的空气。

采用EEACEH设计,可通过一个装在加热器/冷却器排气部分的阻尼阀系统来减少对流损失。据报道,当机筒段需要加热时,它可以阻止加热器表面空气的自由对流。

当机筒段需要加热时,阻尼器在常闭的位置。当需要冷却时,空气压力打开了阻尼器,使加热的空气排出。通过在罩组件的外壳和加热器/冷却器的前后工作面上使用绝缘,减少了加热器/冷却器表面的辐射能量损失。

戴维斯-标准公司在位于波卡塔克的实验室中进行试验,比较了一个典型系统与新一代的加热/冷却技术。该试验设备由一台4.5in(114.3mm)的单螺杆挤出机的一段组成。安装在机筒上的加热器/冷却器的L/D为4:1,最大加热能力约16kW。一台鼓风机被连接到冷却导流罩上,在需要时提供强制空气冷却。

将位于铸封式加热器中间的热电偶放置在距机筒内径0.100in(2.54mm)的地方。采用一个PID温度控制器控制深层热电偶定位点的机筒温度。机筒中装有一个4.5in(114.3mm)正方形排列的计量型螺杆,其料道深度为0.3in(7.62mm)。这提供了一个针对循环传热流体的螺旋料道,用来模拟挤出过程中的内部温度。为了模拟高温挤出,用一种油循环系统以40L/min的恒定流速,向该设备提供恒温供应的传热流体。

在一系列操作条件范围内,对每个加热器的配置进行了测试。对于每个数据集,代表挤出过程中内部温度的内部油温保持不变,机筒分段温度逐步增加。在每个稳态条件下,记录下机筒温度、加热器温度以及电能消耗。

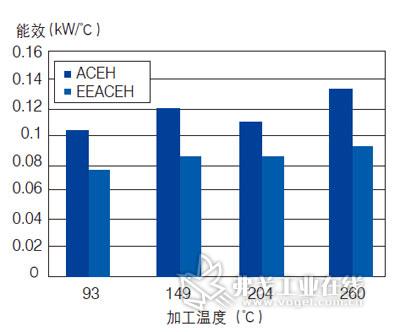

图2 新的机筒加热/冷却设计在挤塑工艺多个加工温度内减少了电力消耗

图2 新的机筒加热/冷却设计在挤塑工艺多个加工温度内减少了电力消耗各条件下的电能用量采用Fluke 435电能质量分析仪(PQA)进行测量。在每个稳定状态条件下记录的其他数据包括针对每段的电压和电流;该系统整个实际功率、有效功率和无功功率;作为时间函数的系统功率因数。

在每个稳定状态下,针对每个条件的电力使用在30min的运行中以0.5s的时间间隔进行记录,然后把结果计算出平均值。这些测量受到铸封型加热器/冷却器最大千瓦加热能力和铝加热器/冷却器750˚F(398.9℃)最大温度限制的约束。

在试验中,戴维斯-标准公司为每个设计画出了功率消耗对料筒温度设定值的曲线。结果表明,EEACEH的设计在保持料筒温度设定值中,对一个给定的内部过程温度,使用了比常规设计更少的电能。例如,对一个500˚F(260℃)的过程温度,传统的加热/冷却系统消耗近12kW来保持机筒设定值,而EEACEH的设计只消耗了8kW。

为验证这些能源节省在现实加工过程中的意义,戴维斯-标准公司把数据用于一条挤出涂布生产线,该生产线运行了一台带有传统加热/冷却系统的4.5in(114.3mm)、L/D为30:1的挤出机,以595lb/h(269.9kg/h)和140r/min的速度加工7-MI LDPE。总加热器在过程中所需的电力为44.2kW。在8000h/年的操作情况下,机筒加热器将消耗353600kWh的电力。

如果在这个设置中使用EEACEH设计代替传统的ACEH,预计会节约能源约30%或106080kWh。使用平均10美分/kWh的能源成本进行计算,将导致每年节约成本为10608美元。

戴维斯-标准公司在一篇由John Christiano、Norton Wheeler和Jason Baird合著的论文中讨论了这方面的发展,并于2012年春季在波士顿举行的SPE ANTEC会议上作了演讲。

在戴维斯-标准公司的新型EEACEH机筒加热/冷却设计中,通过一个装在加热器/冷却器排气部分的阻尼阀系统减少了对流的损失。据报道,当机筒段需要加热时,它可以阻止加热器表面空气的自由对流。

- 上一篇:新型薄膜材料:减少浪费及能耗 2014/6/19

- 下一篇:没有啦